ПРАВОВАЯ ИНФОРМАЦИЯ | EN | RU

НАКОПЛЕННЫЙ ОПЫТ | WEDLPACK®

Доступные материалы:

- SS316L (стандарт)

- Титан или Титан + 0,2 Pd

- Hastelloy® C-2000, C-276, C-22, B2

- SMO 254, 904L

- Никель

- Uranus B-6

- Incoloy / Inconel

- Monel

- Tantalum

Блочный пластинчатый теплообменник со сварным блоком пластин

В настоящий момент в процессах нефтепереработки достаточно широко стал применяться блочный разборный пластинчатый теплообменник со сварным "сердечником" - блоком пластин, в котором происходит теплообмен. Благодаря тому, что компании производители активно продвигали концепцию применения подобных теплообменников на тех позициях в процессах переработки нефти, где ранее использовались в основном кожухо-трубные теплообменники, на многих НПЗ были установлены теплообменники пластинчатые блочного типа. В настоящий момент практически все НПЗ в СНГ хорошо знакомы с данным типом оборудования и уже некоторое время его эксплуатируют.

По приблизительным оценкам на настоящий момент на НПЗ в СНГ применяется более тысячи теплообменных аппаратов подобной конструкции. Это оборудование было массивно прорекламировано в специальных изданиях и на настоящий момент хорошо знакомо эксплуатирующим службам. Ни для кого не секрет, что в момент появления этого оборудования на рынке, компании производители всячески продвигали и поддерживали внедрение данного типа оборудования в производство. Они широко знакомили потенциальных потребителей с преимуществами данного типа оборудования и добились того, что рынок принял и начал активно потреблять данный вид теплообменных аппаратов. Однако, часто оставались в стороне от обсуждения те технические и конструктивные особенности данного типа оборудования, которые должны были бы ограничить области его применения.

После приобретения некоторого опыта эксплуатации данного оборудования, специалистам стали хорошо понятны ограничения на применение, которые имеет блочный пластинчатый теплообменник самой распространенной конструкции.

Вот эти лимитирующие факторы:

- наличие в процессе мощных гидроударов - они могут привести к разрушению сварного шва в местах соединения пластин в пакете, приводят в первую очередь к срыву перегородок и нарушению теплового и массового баланса вследствие возникновения перетока теплоносителей;

- присутствие циклических изменений давления по одной или обеим сторонам пакета пластин. Подобные циклические изменения давления создают сразу 2 угрозы - разрушения сварного шва в местах соединения пластин в пакете, а также угрозу разрушения сварного шва в месте крепления пакета пластин к опорным колоннам теплообменника. Также циклические изменения давления вызывают трение гофрированных выступов соприкасающихся пластин, что приводит к механическому износу в месте их контакта.

Также сварной пластинчатый теплообменник имеет и другие лимитирующие факторы в своем использовании, такие как наличие твердых частиц в рабочих средах или высокое содержание растворенных примесей, которые при некоторых условиях образовывают твердые отложения на поверхности пластин, которые ухудшают условия теплообмена и повышают потери напора на аппаратах. Безусловно - это важные факторы, снижающие эффективность работы оборудования, однако их наличие не ведёт к немедленной остановке эксплуатации оборудования, и сами по себе они могут быть устранены с помощью установки дополнительного оборудования.

Как результат получения упомянутого негативного опыта, многие потребители стали последнее время демонстрировать склонность к отказу использовать блочный пластинчатый теплообменник, несмотря на наличие у него несомненных преимуществ, и останавливать свой выбор на приобретении более традиционного, металлоемкого и громоздкого кожухо-трубного оборудования.

Однако существует производитель, блочный пластинчатый теплообменник которого - благодаря своей особой конструкции - успешно противостоит указанным выше двум основным факторам риска.

Это компания Vitherm (Витерм), которая уже многие годы производит блочные пластинчатые сварные теплообменники на своем заводе в г. Гренобль, Франция. По своей конструкции этот блочный пластинчатый теплообменник предоставляет свободный доступ к 100% теплообменной поверхности, что допускает возможность визуального контроля и механической очистки всей поверхности теплообмена.

Сварка пластин в пакет

Пластины в пакете сварены не лазерной или аргонной сваркой, как у некоторых других производителей, а с помощью микроплазменной сварки. Такой способ сварки имеет множество преимуществ. Во первых, он обеспечивает однородность металла пластин и сварного шва, во-вторых, площадь воздействия микроплазменной сварки меньше, чем при лазерной или электродной электродуговой сварке с присадками, что позволяет значительно снизить отрицательное воздействие высоких температур на структуру металла пластин. В третьих, не требует дополнительной термообработки для снятия напряжений в основном металле или сплаве пластин. В четвёртых, это просто новейшая технология, не доступная многим производителям. Указанные факторы сами по себе повышают качество и долговечность сварного соединения. Но у теплообменников компании Vitherm есть и другое отличие. Пластины в пакете пластин свариваются не загнутыми краями "встык" как на рисунке 1, а способом, показанным на рисунке 2, когда листы соседних пластин располагаются параллельно.

Рисунок 1 Рисунок 2

Такой способ соединения пластин в пакете обладает следующими преимуществами:

- позволяет увеличить ширину и однородность сварного шва;

- подобный сварной шов гораздо более устойчив к циклическим изменениям давления в пакете пластин - нагрузка на сварной шов в данном случае идет "на изгиб", а не "на разрыв", как при сварке пластин "встык";

- достигается более высокая точность позиционирования одной пластины относительно другой, нежели при сварке пластин пакета "встык", что значительно понижает процент брака при сварочных работах на пакете;

- в случае если - в силу каких-либо причин - течь между пластинами все-таки возникла, ремонт подобного пакета пластин осуществляется проще. При этом отремонтированный пакет служит дольше в силу того, что шов можно сделать шире.

Блочный пластинчатый теплообменник, произведенный с использованием указанных инноваций, оказывается более стоек к указанным выше разрушающим факторам.

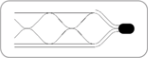

Соединение пакета пластин с угловыми стойками

Следующая распространенная проблема, с которой постоянно сталкиваются службы, эксплуатирующие блочный сварной пластинчатый теплообменник, - это внутренние течи между рабочими средами через металлическую поверхность, соединяющую пакет пластин с угловыми стойками - это практически неустранимый в поле дефект. В условиях производственной эксплуатации практически невозможно локализовать место утечки. Единственный возможный вариант ремонта - замена пакета. Для ремонта необходимо привлечение специального вакуумного оборудования, высококлассных специалистов. Ремонт черезвычайно трудоёмок, дорог и занимает много времени. Даже на заводах–изготовителях основной вердикт после анализа пакета пластин с такими дефектами – замена! Эта деталь присутствует в конструкции теплообменников от многих производителей (Рисунок 3). Она выполняет двоякую функцию: во-первых, несущую функцию - с её помощью пакет пластин (Рисунок 3 - 1) прикрепляется к угловым стойкам (Рисунок 3 - 2, 3); во-вторых - она разделяет рабочие среды, участвующие в процессе теплопередачи.

Рисунок 3

С одной стороны, эта деталь имеет множество сварных швов, а с другой, когда блочный пластинчатый теплообменник находится в процессе эксплуатации, она испытывает значительные нагрузки, когда пакет пластин расширяется и сужается под воздействием изменяющихся температур (эффект аккордеона). Вследствие этих воздействий сварные швы этой детали постоянно испытывают предельные нагрузки, что рано или поздно ведёт к их растрескиванию и возникновению течей и подмесов одной среды в другую. Этот дефект вызывает также и наружные утечки. Их не удастся ликвидировать простым обжатием крепёжных элементов прижимных пластин, требуется экстренно остановить блочный пластинчатый теплообменник, и, как правило, необходим долгосрочный трудоемкий ремонт с ожидаемым результатом – заменой блока пакета пластин. Во многих случаях это крайне нежелательно, так как ухудшает качество продуктов переработки. А иногда такие подмесы прямо могут вести к возникновению аварийной ситуации.

Блочный пластинчатый теплообменник WeldPack от Vitherm лишен указанных недостатков, так как в конструкции этих аппаратов подобная деталь отсутствует (Рисунки 4, 5).

Рисунок 4 Рисунок 5

Пластины пакета крепятся не к промежуточной детали, а непосредственно к поверхности угловых стоек с помощью специального сварного соединения. Расстояние между средами при таком способе крепления достигает 3-5 сантиметров, и течь с подмесом физически не может возникнуть (!). Если же материал пластины по тем или иным причинам разрушится, то продукт будет вытекать наружу, что, во-первых, сразу же будет видимым сигналом о проблеме, а во-вторых, предотвратит смешивание сред и снизит риски возникновения нежелательных ситуаций.

Также при подобной конструкции место крепления пакета пластин к угловым стойкам становится гораздо более жестким, и не возникает никакого риска растрескивания вследствие циклических изменений температур рабочих сред.

Таким образом, в данной статье наглядно показано, что сварные блочные пластинчатые теплообменники WeldPack® (ВэлдПак) от Vitherm (Витерм), в силу своих конструктивных особенностей, лишены 2-х основных слабых точек подобного оборудования от других производителей - склонности к возникновению трещин и течей в местах сварки пластин между собой и склонности к разрушению детали, соединяющей пакет пластин с угловыми стойками, ведущему к возникновению течей и взаимных подмесов рабочих жидкостей.

Для ознакомления со всеми остальными преимуществами теплообменников ВэлдПак от Витерм и для заказа оборудования, пожалуйста связывайтесь с Московским офиссом компании Витерм по электронному адресу info@vitherm.ru, по телефону + 7 915 302 44 81.